User talk:R.Ferrero

Ruben Ferrero: Documentación Fab Lab BootCamp 20011 Barcelona

- Contenidos

Contents

Lunes

A day of 2D Design & Fabrication plus documentation (WordPress/Wiki) Group: 09:00 Boston time Neil Gershenfeld over Polycom. Introduction

Documentation wiki Mercurial

2D design and fabrication

Actividades:

- 1. Presentación de los participantes del curso

- 2. Introducción: ¿Qué es un Fab Lab y orígenes? (http://fab.cba.mit.edu/about/faq/)

- 3. El Fab Lab Chapter (http://fab.cba.mit.edu/about/charter/)

- 4. Se describieron los objetivos a cubrir en el curso (http://fablabbcn.org/2010/12/fab-boot-camp-january-10th-14th/)

- Instalamos Rhino e Inkscape, se establecieron los usos de software, creamos modelos 2D y vectorizamos imágenes

- Foto objeto del modelo 2D impreso en Cortadora Láser Epilog 36EXT 75W(http://www.epiloglaser.com/request.htm)

- 5. Por la tarde estuvimos en conferencia con Neil Gershenfeld que nos hizo una introducción al Fab Lab como proyecto desde el MIT

Martes

Se realiza un diseño 2D con Rhino para mandar una pieza a la cortadora laser EPILOG 36EXT de 75 W de potencia. En Rhino determinamos mediante capas de diferentes colores lo que queremos cortar o lo que queremos grabar, asi como la superficie útil de material que tenemos (esto lo seleccionaremos después para que no se imprima).

- Diseño para la cortadora laser:

Una vez tenemos el diseño en 2D con sus diferentes capas transferimos el proyecto a la maquina. En este momento debemos de darle a la maquina los valores de velocidad de corte y potencia del laser, daremos unos valores diferentes para las distintas capas que hayamos creado en función de que queramos cortar o grabar. Para el corte utilizaremos velocidades bajas y potencias altas mientras que para grabar utilizaremos en general velocidades altas y potencias bajas aunque esto cambiara en función del grabado que queramos hacer y el tipo de material.

- Pieza cortada y grabada por la cortadora laser:

En este punto debemos definir un proyecto que será nuestro proyecto final, deberá incluir una parte de diseño y fabricación en 3D asi como una parte electrónica.

La idea es construir un dispositivo que una vez se encuentre en reposo y conectado, emitirá un sonido de tipo alarma a través de un altavoz en el momento que el dispositivo experimente un movimiento, (si el sistema se mueve se activa la alarma).

Miércoles

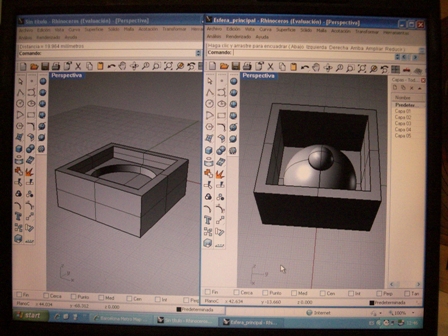

La primera pieza del proyecto consiste en lo que podríamos llamar “move box” se diseña un cubo con forma esférica en el interior y una pequeña esfera en la parte inferior que va a actuar como punto de reposo, diseñamos también la tapa del cubo. Para realizar estos diseños utilizamos al igual que en los diseños 2D el software Rhino y a través de sus herramientas para el diseño de sólidos como la extrusión de planos y sólidos o la función booleana de dos sólidos vamos construyendo los sólidos que van a ser nuestros moldes o contra moldes.

- Diseño 3D:

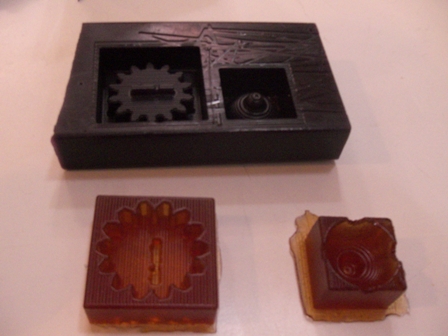

Una vez que hemos mecanizado nuestro contra molde en la maquina modela (fresadora a tres ejes) en un taco de una cera especial estamos listos para preparar la silicona que vamos a depositar para crear nuestro molde, se trata de un producto de dos componentes que debemos mezclar al 50%, una vez vertida la silicona en el contra molde se recomienda golpear el conjunto de forma suave y repetitiva para ayudar a las burbujas de aire a salir de la silicona.

Después de unas 8 – 10 horas podemos retirar el molde del contra molde (este tiempo variara en función del material y los catalizadores que utilicemos.

- Contra moldes y moldes una vez secos y separados:

En el caso de mi proyecto y con el fin de que el producto final tenga una textura blanda, este "molde" de silicona serra en mi caso el producto final.

Por lo tanto utilizando una cuchilla se hacen los remates finales de la pieza eliminando el posible sobrante de material, obteniendo una pieza con mejores acabados.

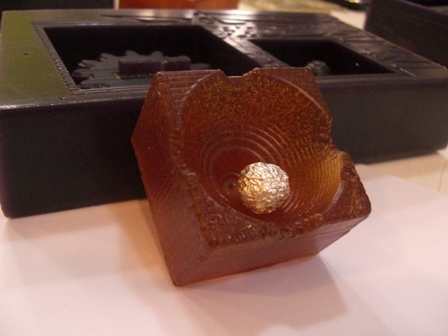

Llegado este punto se construye tambien la bola conductora que va a ser la encargada de abrir y cerrar el circuito de excitacion del altavoz, se construye esta bola con film aluminico.

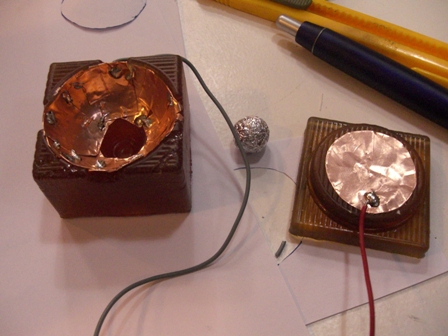

- Pieza final rematada, con bola conductora en su interior:

El siguiente paso es forrar toda la parte interior de la esfera mediante lamina de cobre flexible y adhesiva, de igual manera colocaremos cinta de cobre tambien en la tapa con el fin de que cuando la bola salga de su posición de reposo cierre el circuito eléctrico entre las paredes de la esfera y la tapa de la caja.

Colocaremos dos conductores soldados a estos recubrimientos de cobre, uno en la base y otro en la tapa, estos conductores serán los que nos van a dar el fenómeno de interruptor en función de que el cubo este en reposo o en movimiento.

- Paredes conductoras de cobre flexible adhesivo en la base del cubo y en la parte inferior de la tapa, conexiones de los hilos conductores en los extremos:

Jueves

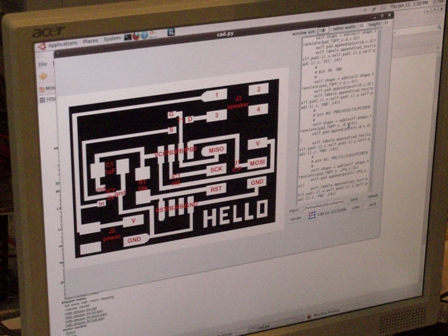

Realizamos el diseño del circuito que queremos implementar en nuestra placa de circuito impreso, los colores tienen que ser blanco y negro, el color negro le indica a la maquina las zonas en las que tiene que eliminar material, utilizaremos unas placas con cuerpo plastico que estan recubiertas de una fina capa de cobre, la maquina elimina el material de una forma superficial en las zonas negras del diseño dejando el cobre en las zonas blancas creando asi las pistas de cobre que formaran nuestro circuito impreso.

- Diseño del circuito impreso en blanco y negro

Para la fabricacion de las placas de circuito impreso vamos a utilizar la modela con fresas de un tamano muy pequeño (1/64).

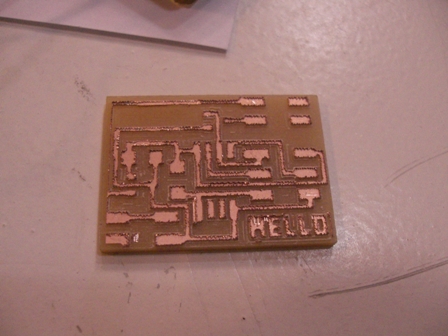

Ahora que tenemos nuestra placa preparada tenemos que escojer los componentes que vamos a soldar en ella, en este caso vamos a construir una "speaker board".

- Placa de circuito impreso (speaker board) fabrica con la modela y fresas de 1/64 y 1/32

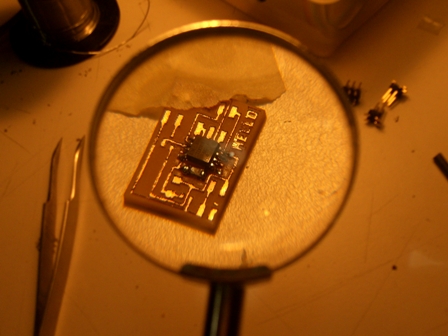

Una vez que tenemos preparados los componentes podemos empezar a soldarlos en la placa

Para ello nos ayudaremos de una "tercera mano" que se compone de una lupa y una pinza para sujetar los componentes y la placa para poder tener las manos libres ya que tendremos que cojer ell soldador y el estaño.

- soldando los componentes en la placa

Debemos tener cuidado a la hora de soldar los componentes en la placa, algunos de estos componentes son sensibles a la temperatura y podriamos dañarlos si los sobrecalentamos con el soldador a la hora de soldarlos.

Empezaremos a soldar por los componentes mas pequeños para evitar que los componentes grandes nos puedan molestar si los colocamos al principio y tambien intentaremos llevar un orden de dentro hacia afuera tanto en los componentes con varias patillas como en el conjunto de la placa para tener de esta forma mas espacio y comodidad para soldarlos.

- componentes soldados en la placa

Viernes

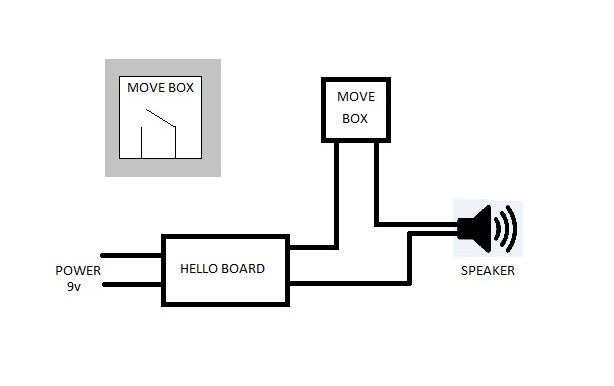

El dispositivo funciona de la siguiente manera:

Disponemos de una speaker board que se alimenta con una bateria de 9 VDC, la funcion de esta placa es la de reproducir a traves del altavoz una escala de frecuencias que se asimila a una alarma.

El dispositivo "move box" es el encargado de detectar el movimiento, como ya hemos visto cuando la move box se mueve la bola de aluminio se sale se su posicioin de reposo y cierra el contacto que se crea entre el cobre flexible situado en las paredes de la esfera interior y el cobre de la tapa. la move box abre o cierra el circuito de alimentacion del altavoz activando y desactivando de esta forma la reproducion del sonido de alarma

- esquema de funcionamiento del sistema completo

Para rematar el proyecto se realiza un pedestal con metraquilato diseñado en 2D con Rhino cortado y grabado con laser cuya funcion es la de soprtar el altavoz la electroninca y la bateria del sistema, los dos cables de la move box se colocan en una funda unica para evitar que se puedan enrredar o dañar.

- Prototipo final